Chào các anh chị,

Mình có tình huống sử dụng như sau:

Lệnh sản xuất sản phẩm A với số lượng 1000. Đã thiết lập định mức cho 1A được tạo ra từ 1 B.

Trong quá trình sản xuất thì có kiểm tra chất lượng của A. Nếu A ko tốt thì hủy.

Kết thúc sản xuất đã xuất hết nguyên vật liệu B là 1000. Nhưng chỉ thu được 800 A (Vì sản xuất lỗi, không đạt chất lượng).

Vấn đề:

1. Không finish được lệnh sản xuất vì chưa sản xuất đủ 1000A. Nếu Cancel thì nó cancel hết cả các sản phẩm đã sản xuất.-> không ổn.

2. Hàng ngày nhập thành phẩm A. Sản xuất ra 10 bị hỏng 2. Vậy mình làm thao tác (PRODUCE 8 A) hay (PRODUCE 10 A và scrap nó 2). Nếu PRODUCE 10A và scrap 2 thì thấy số lượng nhập kho vẫn là 10??

Nhu cầu: Có thể finish được lệnh. và thống kê được số lượng đã scrap.

Theo mình hướng giải quyết là: Vẫn produce ra 10 sản phẩm hàng ngày. Và cuối cùng produce hết 1000 sản phẩm A để Lệnh được finish bình thường. khi Scrap những sản phẩm thì số lượng nhập kho sản phẩm phải giảm đi.

Không biết có anh chị nào gặp phải vấn đề này chưa ạ? Và Best practice (Kinh nghiệm) như thế nào là tốt nhất ạ.

Xin cảm ơn mọi người

Welcome!

This community is for professionals and enthusiasts of our products and services.

Share and discuss the best content and new marketing ideas, build your professional profile and become a better marketer together.

Kết thúc sản Lệnh sản xuất khi chưa đủ số lượng thành phẩm theo lệnh

Câu hỏi này đã bị gắn cờ

Dear bạn Tho,

Với những thành phẩm bị lỗi thì trên thực tế bạn phải sản xuất ra nó rồi sau quá trình QC bạn mới biết nó lỗi hay không? Vì vậy, trên lệnh sản xuất bạn vẫn thực hiện sản xuất đủ 1000 sản phẩm A (vì thực tế là như vậy). Lúc này bạn sẽ có các Stock move (dịch chuyển kho) như sau:

- 1000 sản phẩm B được chuyển từ WH/Stock (địa điểm lưu trữ nguyên vật liệu) => Virtual Locations/Production (địa điểm sản xuất).

- 1000 sản phẩm A được chuyển từ Virtual Locations/Production => WH/Stock.

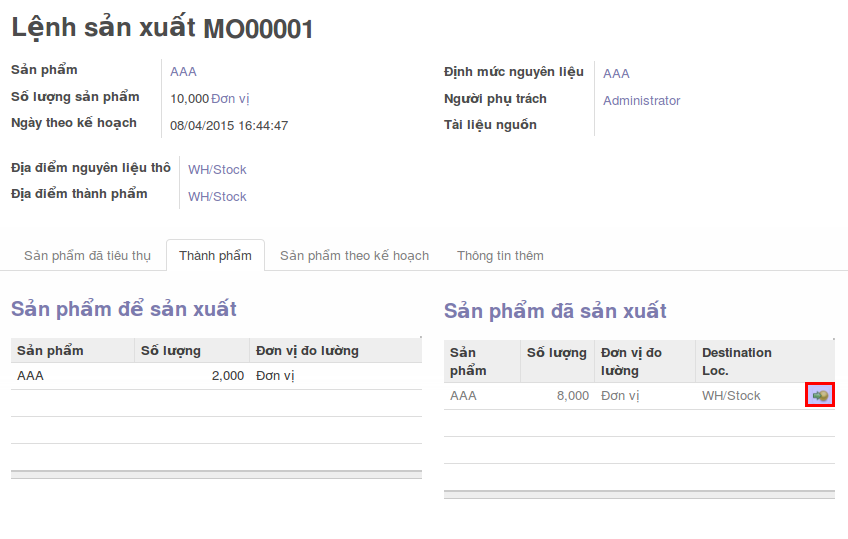

Sau đó trong quá trình QC bạn có 200 sản phẩm lỗi (scrap) thì bạn sẽ quay lại lệnh sản xuất sản phẩm A, chuyển sang tab Thành phẩm, trên thông tin Sản phẩm đã sản xuất bạn nhấp chuột vào biểu tượng Sản phẩm phế liệu (Scrap) và nhập số lượng là 200 (xem hình đính kèm 1). Lúc này bạn sẽ có Stock move như sau:

- 200 sản phẩm A được chuyển từ WH/Stock => Virtual Location/Scrapped.

Như vậy, bạn vẫn finish được lệnh sản xuất với 1000 sản phẩm A đồng thời theo dõi được số lượng scrap trên địa điểm kho Virtual Location/Scrapped mà vẫn đảm bảo đúng quy trình nghiệp vụ thực tế của bạn.

Tóm lại: Bạn sản xuất xong đến đâu, có thể vào phần mềm thực hiện Produce đến đó. Trong quá trình QC, sản phẩm bị scrap đến đâu bạn vào phần mềm, tìm đến đúng lện sản xuất đó và thực hiện Scrap với số lượng tương ứng. Từ đó hệ thống với phương pháp Ghi sổ kép (Double Entry) sẽ tự động ghi nhận số lượng Thành phẩm, Nguyên vật liệu, Scrap một cách chính xác. Trong trường hợp này của bạn thì cách làm này chính là "Best practice".

P/S: Bạn có thể tham khảo thêm các tài liệu bên dưới.

Thân ái!

Hi bạn Tho,

Trường hợp này của bạn là bạn Sản xuất theo đơn đặt hàng (MTO - Make to Order), về quy trình nó khác với MTS (Make to Stock). Nếu bạn để ý, đối với MTS bạn sẽ có nút scrap tương ứng với Stock move Nhập kho thành phẩm. Trong khi đó với MTO thì nút scrap chỉ xuất hiện trên Stock move Giao hàng cho khách hàng. Vì vậy, bạn sẽ thực hiện scrap ngay trên Stock move Giao hàng cho khách hàng thay vì thực hiện trên lệnh sản xuất.

Như vậy, đối với MTO, lệnh sản xuất cứ sản xuất, QC cứ QC. Trong quá trình QC, nếu có phế phẩm, bạn sẽ vào phần mềm và ghi nhận (nhấp chuột vào nút Scrap) trên Stock move Giao hàng cho khách hàng (từ kho thành phẩm sang kho ảo khách hàng).

P/S: bạn cần tích hợp với kế toán để có được một quy trình khép kín.

Thân ái!

Có một số vấn đề em còn thắc mắc khi đọc bài này, nhờ anh chị giải đáp giúp:

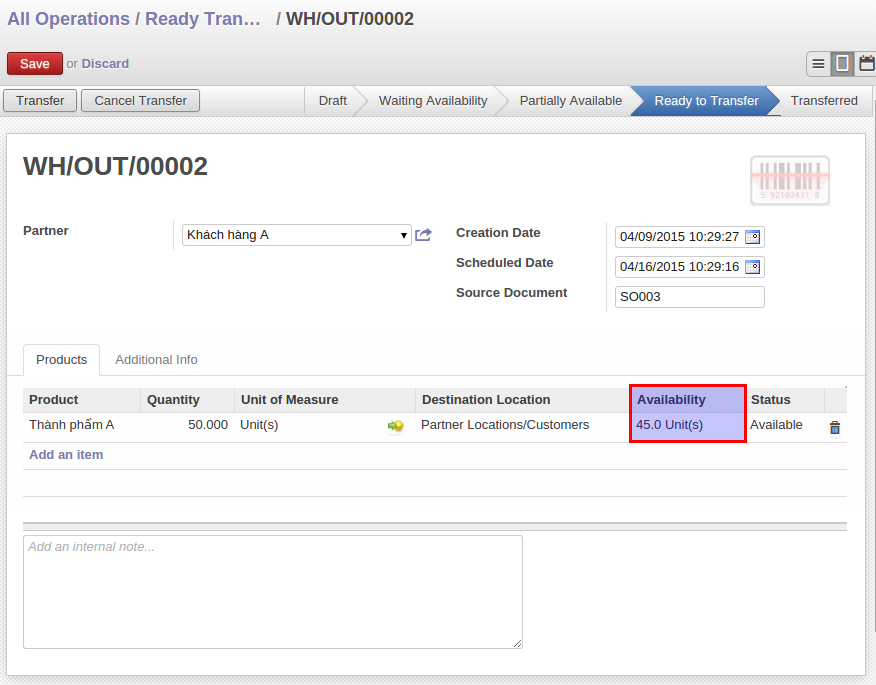

1. Theo hình anh (chị) Leo Trần trên đưa ra thì số sản phẩm yêu cầu là 50, sẵn có 45, nhưng tại sao không nằm ở trạng thái sẵn có một phần mà lại là sẵn có?

2. Khi một sản phẩm được cấu hình procurement với đồng thời nhiều tuyến được buy, MTO, manufacture,…. thì khi thiếu hàng sẽ ưu tiên tuyến đường nào?

Thank all.

Chào anh Leo,

Bên mình muốn ghi nhận phế phẩm ngay trong quá trình QC, để xem tỷ lệ phế phẩm là bao nhiêu. Vì bên Khách hàng gia công có quy định về tỷ lệ phế phẩm tối đa, nếu vượt quá thì phần mềm cần cảnh báo.

QC là công việc hàng ngày, còn giao hàng cho khách hàng thì làm theo đợt (Đợt này là theo kế hoạch giao hàng được lập từ kế hoạch sản xuất và do con người ước tính.).

Về quy trình MTS (Make to Stock) thì mình không thấy có quy trình này trong hệ thống mặc định. Anh Leo có thể nói thêm về cái này được không?

Mình chỉ thấy có mấy route mặc định: Make to order, Buy và Manufacture.

Mình cũng chưa hiểu rõ lắm về route. Đại khái hiểu thế này: Mỗi route này sẽ định nghĩa các pull rule và push rule áp dụng cho các đối tượng (Kho, vật tư…) để thực hiện các thao tác (Operation) tự động. Các thao tác có thể định nghĩa là tạo các stock move từ kho nguồn tới kho đích tự động (Có thể thiết lập thông số như delay, có tạo hóa đơn hay không …)

Dự định của mình là làm thế này; Khi có báo giá và Sale Order hệ thống tự động tạo ra lệnh sản xuất. Đồng thời tự động tạo ra các đơn mua hàng (Mua nguyên vật liệu theo định mức đã thiết lập.) Như đặc thù bên mình là gia công cơ khí, nguyên vật liệu chính là phôi do chính khách hàng giao cho mình. Nhưng mình vẫn muốn tạo ra một phiếu nhập có sẵn, để khi nào hàng về là mình chuyển trạng thái phiếu nhập đó thành done.

Khi nguyên vật liệu có đủ, Confirm lệnh sản xuất để lệnh sản xuất có thể bắt đầu. Mình cũng chưa rõ chức năng Checkavailable để làm gì( mình hiểu là với những nguyên vật liệu dạng consumable thì check available thì là nó tự động tạo một stockmove vào kho sản xuất của mình). Trong quá trình sản xuất thì xuất lần lượt phôi cho công nhân, và nhập kho thành phẩm hàng ngày, cũng như ghi nhận số lượng phế phẩm.

Khi đã sản xuất xong. Thì vào đơn hàng, xem Deliveryorder của đơn hàng, và thực hiện transfer số lượng thành phẩm OK. và phế phẩm cũng giao nốt cho khách hàng.

PS: Mình muốn tập trung vào quản trị sản xuất thế nên các Invoice tự động mình chưa quan tâm lắm, sau này sẽ làm tiếp mục liên quan đến kế toán như: Hóa đơn, Ghi nhận chi phí sản xuất để tính giá thành, hạch toán kế toán.

Ngoài ra mình thấy phần kế hoạch của hệ thống này có vẻ không được tốt cho lắm, mình định tích hợp với frePPLe để công tác lập kế hoạch tốt hơn. Anh Leo Trần có kinh nghiệm gì về vụ này không ạ?

Cảm ơn anh.

À mình để nguyên vật liệu, phôi là kiểu Consumable để checkavailable là có hàng sản xuất. nhưng mình cảm giác cách làm này chưa chuẩn lắm.

Đáng lẽ phải để phôi kiểu Stockable, để khi nào có đủ hàng mới sản xuất. Hệ thống phải tự động tạo ra phiếu nhập hàng nguyên vật liêu khi confirm Sale Order. Để khi có hàng về thì chuyển trạng thái của nó thành done.

Mình đã thiết lập:

+Thành phẩm: Consumable; route: make to order, manufacturing. Đã được các nghiệp vụ

+Nguyên liệu: Stockable; route: buy, Make to order. Chưa tạo được phiếu nhập kho tự động.

Bác Leo có thể chỉ cho mình biết cách cấu hình đúng được không?

Cảm ơn bác.

Cảm ơn bác Leo Trần đã trả lời rất cụ thể.

Mình đã xem lại các stock move thì thấy scrap như vậy là số lượng tồn kho vẫn đúng. Chỉ có trên lệnh sản xuất không thể hiện số lượng các sản phẩm đã scrap.

Cũng liên quan đến số lượng scrap này. Mình làm theo quy trình sản xuất như sau: Tạo Sale Order và để tự động tạo Manufacturing Order. Và yêu cầu nguyên vật liệu B cũng tự tạo. Sau đó sản xuất như mô tả ở trên.

Sau khi sản xuất xong giả sử Sale Order 1000, Sản xuất được 800, hỏng 200.

Hệ thống cũng tự động sinh ra một Operation Transfer sản phẩm cho khách hàng(Là một stock move từ kho Thành phẩm sang kho ảo khách hàng) với số lượng là 1000. Vậy khi Transfer thực sự mình lại phải sửa lại số lượng là 800. Như vậy có vẻ như không được tự động cho lắm. Và buộc "con người" phải nhớ số lượng đã scrap là bao nhiêu để trừ đi ra số còn lại.

Vậy không biết có cách nào mình chỉ Transfer cho khách hàng đúng số lượng mình sản xuất ra không bác Leo nhỉ? (Mà không phải tự trừ)

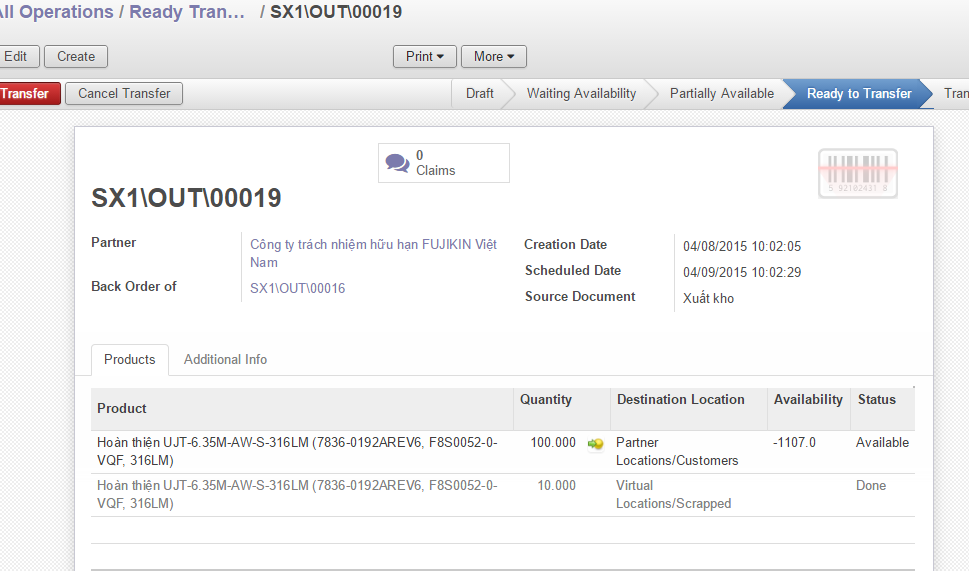

Chỗ Transfer mình cũng thấy có chức năng scrap. Khi scrap nó ra một dòng mới mà số lượng không tự trừ đi. Ví dụ như trong hình số lượng 100. Scrap 10. Thì nó ra 2 dòng: 1 dòng 100 và một dòng 10. => Lúc transfer lại phải tự trừ số lượng và nhập lại là 90. Và lúc in thì nó vẫn ra đúng 2 dòng mà không phân biệt hàng nào hàng dởm và hàng nào hàng xịn.

Chắc còn nhiều vấn đề cần giải quyết để hoạt động sản xuất mới trơn tru được

Cảm ơn bác.

Dear Thomas,

Để tiện cho bạn theo dõi, mình sẽ trả lời từng vấn đề một

1. Về vấn đề phế phẩm. Nếu bạn muốn ghi nhận phế phẩm tại khâu QC, bạn thực hiện như lúc đầu mình và bạn đã trao đổi, nghĩa là bạn vẫn sẽ scrap trên Lệnh sản xuất. Nhưng khi bạn thực hiện Giao hàng cho khách hàng, trên form Giao hàng bạn để ý trường Availability (như phần khoanh đỏ trong hình đính kèm 1). Đó là số lượng khả dụng mà bạn có thể giao cho khách hàng (hệ thống đã tự động trừ đi số lượng phế phẩm). Với cách làm này bạn vẫn đảm bảo được quy trình của doanh nghiệp, đồng thời bạn không phải nhớ số lượng phế phẩm mà chỉ việc nhập con số Availability khi thực Transfer cho khách hàng.

2. Về phương pháp mua sắm MTS. Phương pháp này có nghĩa là bạn sản xuất ra một số lượng nhất định và lưu kho để bán dần. Với phiên bản Odoo 7 trước đây thì bạn sẽ cần quan tâm tới phương pháp này. Bởi vì, MTS về bản chất dùng để cấu hình ra phương thức mua sắm tự động. Nhưng với Odoo 8 thì bạn không phải quan tâm tới phương pháp này nữa. Lý do là với bản 8, bạn sẽ kết hợp chức năng Route + Procurement để thiết lập việc mua sắm tự đông. Bạn có thể tham khảo tài liệu về Procurement theo đường link tham khảo bên dưới.

3. Về chức năng Check Availability thì bạn đã hiểu đúng cách hành xử của phần mềm.

4. Về vấn đề nguyên liệu do khách hàng cung cấp. Có 2 hướng để giải quyết:

- Ở mức đơn giản đó là coi khách hàng cũng là nhà cung cấp và phần mềm sẽ tự động tạo ra một Purchase Order (PO) và bạn sẽ cần Confirm PO này để hệ thống tự động tạo phiếu nhập kho.

- Cao cấp hơn là sử dụng Route + Procurement để tạo ra một chuỗi cung ứng (một loạt các Stock move), trong đó có Stock move nguyên vật liệu từ Khách hàng về Kho. Cách này thì bạn cần tiềm hiểu kỹ về Quản lý chuỗi cung ứng trong phần mềm.

5. Về việc chưa tạo ra phiếu nhập kho tự động. Bạn đã cấu hình nguyên vật liệu chính xác (Stockable, route là buy và MTO). Nhưng bạn lưu ý, phần mềm sẽ không tạo ra phiếu nhập kho tự động mà chỉ tạo ra PO dưới dạng Draft. Nghĩa là bạn phải đi mua hàng về chứ không thể tùy tiện nhập kho. Để hệ thống có thể tự động tạo ra PO Draft, bạn cần vào menu Warehouse > Schedulers và Run Schedulers. Nếu bạn không muốn mỗi lần có Đơn hàng lại phải Run Schedulers thì bạn có thể kích hoạt chức năng JIT (Just-In-Time) bằng cách truy cập vào menu Settings > Configuration > Warehouse và kích hoạt tính năng Generate procurement in real time. JIT cho phép bạn tự động tạo ra các Procurement Order ngay tại thời điểm phát sinh nghiệp vụ (cụ thể ở đây là thời điểm xác nhận Sales Order).

6. Tích hợp với frePPLe. Theo mình bạn nên viết thêm module ngay trong phần mềm để quản lý và lập kế hoạch thay vì tích hợp với frePPLe. Bởi vì, bản thân phần mềm đã là một nền tảng cực tốt cho việc Hoạch định (Plainning). Mình nên điều chỉnh chính nó để có được "chiếc áo" vừa nhất với mình, hơn là việc bạn đi mua 1 "cái túi" từ một hãng khác và tìm cách "vá" nó vào.

Cảm ơn vì những trao đổi của bạn!

Chào bạn Hangpham,

Mình xin giải thích các thắc mắc của bạn như sau:

1. Theo hình anh (chị) Leo Trần trên đưa ra thì số sản phẩm yêu cầu là 50, sẵn có 45, nhưng tại sao không nằm ở trạng thái sẵn có một phần mà lại là sẵn có?Cái bạn đang nói đến không phải là Trạng thái mà là Số lượng có sẵn trong kho. Nghĩa là phần mềm hiển thị ra số lượng có sẵn trong kho (45) để cho người dùng tham khảo, xem có thiếu, thừa hay đủ số lượng không? Chứ nó không chỉ trạng thái của việc dịch chuyển kho.

2. Khi một sản phẩm được cấu hình procurement với đồng thời nhiều tuyến được buy, MTO, manufacture,…. thì khi thiếu hàng sẽ ưu tiên tuyến đường nào?Trong mỗi tuyến đường, đếu có trường sequence (trình tự). Trong trường hợp này có bạn hệ thống sẽ chỉ thực hiện 1 tuyến đường mà có trình tự nhỏ nhất.

Trân trọng!